e mot «Fabrique» évoque parfois l’écosystème horloger original, pré-industriel, concentré à Genève en un bruissement continu d’artisans. Les Cabinotiers – horlogers, sertisseurs, poseurs, mécaniciens, émailleurs et chaînistes – se complétaient autrefois, dans une harmonie aussi improbable que féconde. Le rayonnement international de l’horlogerie genevoise doit beaucoup à ces indépendants qualifiés, réfugiés en Suisse suite aux massacres religieux perpétrés dans leur France d’origine.

Il n’est pas exagéré de réutiliser ce mot de Fabrique pour caractériser l’industrie contemporaine du cadran. La cartographie des quelque vingt entreprises recensées met en évidence une implantation autour de l’Arc jurassien, notamment dans les cantons de Neuchâtel et du Jura. Ce terroir industriel historique a démontré une capacité de résistance aux crises économiques cycliques tout à fait étonnante.

Ces petites et moyennes entreprises couvrent un large éventail industriel - production de machines-outils, galvanoplastie, mécanique, découpes, frappes, etc. – et sont par conséquent cruciales à l’essor de l’horlogerie mécanique. Il n’est donc pas surprenant d’y constater une telle concentration d’entreprises spécialisées dans la fabrication de cadrans.

A travers les sept portraits qui suivent, Europa Star lève le rideau sur l’endroit du décor.

1/7 | JEAN SINGER & CIE: LEADER INDÉPENDANT

Certains artistes choisissent d’apposer leur signature au dos de leurs œuvres. De même, le poinçon «JS Singer» gravé discrètement au verso d’un cadran peut identifier à lui seul une montre d’exception. Voyage au cœur de la Manufacture de cadrans Jean Singer & Cie SA, fleuron de l’industrie horlogère helvétique et rare exemple d’entreprise toujours indépendante après plus d’un siècle d’activité.

L’outil de production de la Manufacture Jean Singer & Cie SA est sans aucun doute l’un des plus modernes et innovants à ce jour. Pourtant, même si les flux de production sont gérés par un système informatique personnalisé, le savoir-faire manuel demeure prépondérant. La tradition, la formation et la transmission sont les socles de la mission de Joris Engisch: chérir et défendre l’indépendance de l’entreprise familiale.

-

- Contrôle esthétique en cours de polissage

- © Jean Singer & Cie / Patrick Schreyer

L’administrateur apparaît peu dans les médias. Toutefois, la société qu’il dirige et dont il est le seul propriétaire — la Manufacture de cadrans Jean Singer & Cie SA – est un vrai cas d’école. Depuis sa création en 1919, l’entreprise a bravé de nombreuses tempêtes, s’est relevée des cendres d’un incendie dévastateur en 1957 et surtout a résisté au chant des sirènes de potentiels acheteurs. Ses homologues ont pratiquement tous perdu leur autonomie en une décennie à peine.

-

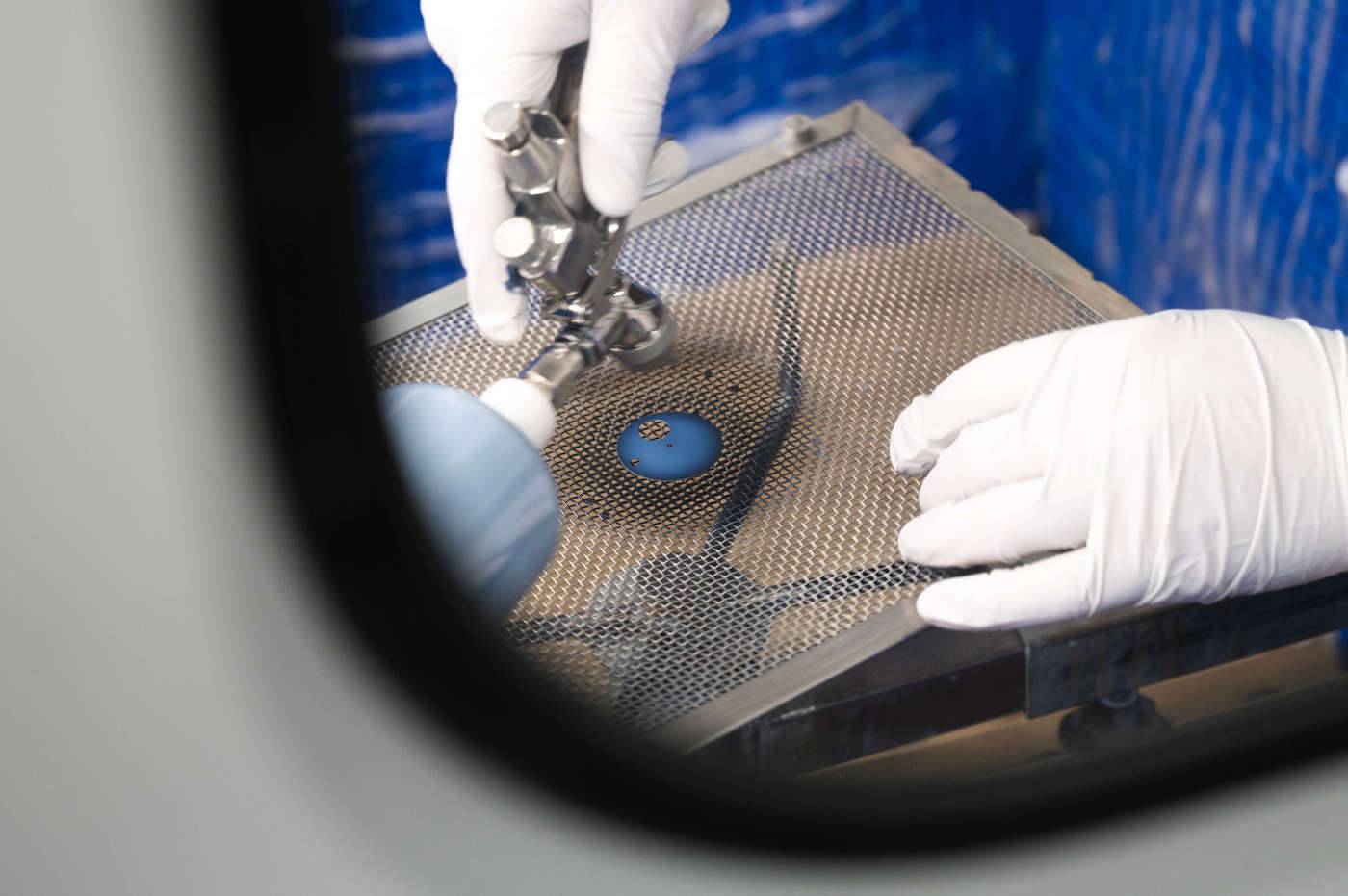

- Vernissage au pistolet. L’équipement, du masque de protection à la blouse et les gants, semblent directement inspirés de la série Star Teck…

- © Jean Singer & Cie / Patrick Schreyer

Outre Jean Singer & Cie SA à Boudry, son unique propriétaire Joris Engisch est également copropriétaire des sociétés Someco SA à La Chaux-de-Fonds et Siam Dial Co Ltd en Thaïlande, qui totalisent à elle trois une fabrication de plus de 1,5 million de cadrans par an. Un chiffre remarquable qui fait de cet ensemble de trois cadraniers le leader mondial du cadran haut de gamme. Entretien avec Joris Engisch.

Europa Star: La société Jean Singer & Cie SA vient de célébrer son centenaire. Quel est le secret d’une telle longévité?

Joris Engisch: Le fondateur Jean Singer puis ses fils étaient de vrais entrepreneurs, une qualité commune aussi à mon grand-père Rolf Engisch, directeur de la société lors du grand incendie de 1957. Mon père a progressivement réduit le nombre de clients de 150 à une dizaine afin de pouvoir servir au mieux les plus belles marques horlogères suisses. Ce qui a permis le fantastique développement de notre société depuis les années 1990: faire mieux avec moins était son mot d’ordre. Nos partenaires de 30 ans sont les mêmes aujourd’hui, ce qui nous a permis de créer des liens exceptionnellement forts.

Avez-vous reçu des offres de rachat? Comment parvenez-vous à maintenir votre indépendance?

Les rachats de fabricants se sont opérés surtout au début des années 2000. Cela a été le cas de la centenaire Beyeler & Cie rachetée en 2000 par Rolex ou encore de Cadrans Flückiger acquise par Patek Philippe en 2004. En 2007, mon père a hésité. C’est alors qu’il m’a demandé si je souhaitais rejoindre la société, ce que j’ai fait. Je suis aujourd’hui le seul propriétaire. Si mes enfants ont l’envie et les compétences pour cela, ils pourront faire perdurer la tradition.

-

- Bandes métalliques sur enrouleur et usinage d’appliques et pieds d’appliques

- © Hubert de Haro / HDH Publishing

Pouvez-vous nous décrire vos capacités de production?

Nous employons sur notre nouveau site de Boudry 375 personnes (ndlr: contre 260 en 2021). Le bâtiment a été achevé en 2021 et a été projeté pour mieux répondre aux demandes de nos clients avec une augmentation de la capacité de production de l’ordre de 30%. Cependant, nous sommes déjà à l’étroit: notre portefeuille de commandes est complet jusqu’à fin 2024. Un projet d’extension est en cours, celui-ci pourrait voir le jour d’ici cinq ans.

Je suis aussi co-propriétaire de l’entreprise Someco SA, qui occupe nos anciennes installations à La Chaux-de-Fonds. Cette société fabrique par ailleurs des aiguilles depuis quelques années et devient un acteur important dans ce domaine d’activité. À la Chaux-de-Fonds, nous avons également finalisé le rachat d’une société spécialisée dans la frappe des ébauches, Li Calzi SA, ce qui va nous permettre d’accroître notre capacité de production de cadrans frappés et d’offrir de nouveaux services à nos clients.

Comment mettez-vous en place la formation ainsi que la transmission du savoir-faire manuel?

Hormis les métiers techniques pour lesquels il existe une véritable formation qui débouche sur l’obtention d’un CFC ou d’un brevet (mécanicien, galvanoplaste, chimiste, etc.), nous assurons pour tous les autres métiers une formation continue en interne de six mois à une année. C’est par exemple le cas de la plupart des opérations réalisées à la brucelle, comme la pose d’appliques qui requiert une concentration et une dextérité nécessitant des mois d’apprentissage. À la fin, la clé de la réussite de notre métier consiste à mettre bout à bout une multitude d’opérations plus minutieuses les unes que les autres pour enfin arriver à livrer un cadran dimensionnellement comme esthétiquement parfait. Toutefois, comme dans une recette de cuisine, connaître les ingrédients et la méthode ne garantit pas à coup sûr un résultat goûteux!

-

- Brosse circulaire en «poils» métalliques de maillechort, utilisée pour la décoration soleillage

- © Hubert de Haro / HDH Publishing

Parmi les dizaines d’étapes nécessaires à la production d’un cadran, quelle est la plus essentielle ?

Tout ce qui a trait aux traitements de surface, de finition. Il existe cinq grandes catégories: la galvanoplastie, les traitements PVD/CVD (déposition physique par évaporation, ndlr), le vernissage, le laquage et enfin les éléments que nous pouvons rapporter sur le cadran comme la pierre, la nacre ou le bois par exemple.

Le cadran est-il devenu plus artistique?

La beauté de notre métier réside dans la possibilité de mélanger toutes les catégories de finitions, ce qui donne des possibilités de rendus illimitées. C’est là qu’intervient notre savoir-faire unique, développé depuis des générations que nous cherchons encore et toujours à améliorer depuis plus de 100 ans. Les cadrans que nous produisons aujourd’hui sont plus «techniques» que par le passé. Un cadran est souvent constitué de plusieurs textures et/ou de couleurs qui imposent à chaque fois une protection, un usinage, une préparation de fond, une mise en couleur puis une «déprotection» avant la prochaine étape. Ces opérations peuvent s’enchaîner à l’infini. Réussir un cadran du premier coup est donc très complexe.

Jean Singer est-il à l’origine du développement du PVD?

Nous ne sommes pas à l’origine de la technique, mais nous avons été les premiers à l’utiliser dans le domaine du cadran à des fins esthétiques. Dans les années 1960, l’un de nos plus gros clients – Rado – utilisait des boîtiers en céramique et des verres en saphir. Nous avions alors développé une méthode pour déposer une piste métallique sur le verre afin de pouvoir braser celui-ci sur la boîte en céramique. Au même moment, un autre client de prestige recherchait un bleu plus stable dans le temps.

Nous avons réussi avec succès à utiliser la technique du PVD sur nos cadrans, réalisant par la même une véritable avancée technologique dans les traitements de surface. Il s’agit dans les faits d’évaporer du titane dans une chambre sous vide conçue à cet effet. Nous ajoutons ensuite de l’oxygène en quantité précise pour créer un oxyde de titane qui viendra se déposer en couches nanométriques (1/1000ᵉ de millimètre) sur la surface du cadran. En fonction de l’épaisseur de la couche ainsi créée, l’incidence de la lumière naturelle change la perception de la couleur pour l’œil humain. Nous arrivons avec cette technique à reproduire fondamentalement toutes les couleurs de l’arc-en-ciel. Nous sommes aujourd’hui reconnus dans le monde horloger pour le bleu 5 Singer.

-

- Cadran terminé en PVD «Bleu 5 Singer»

- © Hubert de Haro / HDH Publishing

Comment envisagez-vous votre activité à trois ans?

Nous peinons à répondre à la très forte demande par manque de capacité, mais aussi parce que les cadrans que nous produisons aujourd’hui deviennent de plus en plus techniques. Par miracle, il semble que ni les conflits armés ni les crises économiques ne freinent l’appétence pour les plus belles marques horlogères suisses ou plus globalement pour le luxe au sens large du terme. Nous avons la chance de collaborer avec des marques fortes et très bien implantées sur les cinq continents, ce qui nous met à l’abri de la crise locale et nous permet de prévoir le développement de nos activités sur le long terme.

J’observe aussi que toutes les marques horlogères recherchent plusieurs sources d’approvisionnement, et ce même si elles détiennent un cadranier. En diversifiant leurs flux, ces entreprises sont en mesure de mieux honorer des demandes additionnelles ou répondre à des imprévus qui surgissent. Enfin, les responsables de nouveaux projets aiment échanger avec des professionnels indépendants comme nous. Ils évitent ainsi de trop penser en vase clos. Aujourd’hui comme par le passé, notre bureau technique est encore une force de propositions et de solutions innovantes pour le client.

Comment adaptez-vous votre outil de fabrication aux nouvelles législations environnementales?

Nous travaillons depuis toujours dans le respect de notre région et nous n’avons de cesse de mesurer notre impact écologique. À titre d’exemple, l’atelier de galvanoplastie a été entièrement restauré: l’air tout comme l’eau de rinçage est récupérée et traitée en circuit fermé. En 2021, nous avons été élus la troisième société suisse écoresponsable (derrière Logitech et les chocolats Camille Bloch), loin devant nos propres clients!

-

- Minuscules pieds d’appliques, emboutis dans la masse

- © Hubert de Haro / HDH Publishing

Si le bon génie d’Aladdin vous accordait deux souhaits?

Avant toute chose, je souhaiterais maintenir l’indépendance de notre maison afin de perpétuer l’héritage familial. En étant le seul propriétaire, je suis intimement convaincu que c’est la meilleure des solutions qui permette à Jean Singer & Cie SA de poursuivre sa voie de l’indépendance. Ce qui représente aussi un avantage pour le tissu industriel horloger. J’aimerais également continuer à développer l’entreprise. Nous avons encore beaucoup de travail à réaliser pour être à la hauteur des exigences de nos clients prestigieux, tant sur le plan technique que sur le plan esthétique. Nous devons également améliorer notre capacité d’innovation et leur offrir plus de solutions créatives.

2/7 | METALEM: INDUSTRIEL MÉTICULEUX

Thierry Junod dirige l’entreprise Metalem, une équipe comptant 200 personnes réparties sur trois sites – deux au Locle et un dans le Val-de-Ruz – qui produit une moyenne annuelle de 250’000 cadrans. Ce manager discret et assertif connaît bien l’entreprise fondée en 1928, dans laquelle il a fait ses premiers pas professionnels, il y a de cela 25 ans, avant de voguer vers d’autres destinées industrielles.

Depuis son retour, la manufacture connaît un essor considérable, fruit d’un positionnement clair, d’une gestion humaine responsable et d’un contexte économique favorable. Metalem appartient au groupe restreint des cadraniers centenaires, c’est-à-dire un fournisseur auquel toutes les maisons horlogères, à un moment de leur histoire, ont eu recours.

Une singularité gagnante

Metalem se singularise par sa capacité à produire des «cadrans complexes, qui exigent un long cumul d’opérations, dans des quantités non négligeables», selon Thierry Junod. Il s’agit parfois de plusieurs centaines exemplaires d’un même cadran. On concilie ici l’industriel avec l’artisanat, le prêt-à-porter avec la haute couture. Seule une longue expérience industrielle, doublée d’une parfaite maîtrise de «40 métiers différents» comme l’affirme l’entreprise, autorise un tel grand écart industriel.

-

- Pose de la matière luminescente Swiss Super-LumiNova® sur appliques

«Nous connaissons une pénurie complète de main d’œuvre depuis plusieurs mois». explique Thierry Junod. La solution passe par des choix personnels forts: «Nous privilégions souvent les contrats à durée indéterminée, au détriment de l’intérim.»

C’est avec l’ensemble du personnel de Metalem que Thierry Junod entend trouver des solutions aux crises qui font partie de «l’histoire de la sous-traitance». Les employés doivent avoir l’assurance d’un emploi durable, pour mieux assumer leurs fonctions dans un contexte qui oscille entre l’euphorie et l’anxiété.

L’esthétique (enfin) sur le devant de la scène

L’essor spectaculaire de Metalem puise aussi ses sources dans un puissant changement de mentalités. Si toute proposition de couleur autre que l’argenté et le noir était jusqu’alors évincée, ou au mieux cantonnée à quelques montres pour «animer des vitrines», la tendance est aujourd’hui «totalement inversée». L’esthétique a pris le pouvoir.

-

- Guillochage traditionnel en motif de nid d’abeilles

Alors que les groupes et marques horlogères ont massivement investi dans le mouvement par le passé, c‘est au tour du cadran d’être mis avant. Un cadran élaboré, dont le prix moyen atteint les 300 francs, attirera le regard.

Pour le directeur de Metalem, ces nouvelles mentalités lui permettent de répondre à toutes les demandes et exigences des clients. Il observe que ces derniers s’intéressent davantage au métier de cadranier et «à la complexité de la production du cadran».

3/7 | LES CADRANIERS DE GENÈVE: SANS CONCESSIONS

François-Paul Journe est un homme singulier. En 2000, il ouvre officiellement la fabrique de cadrans «Les Cadraniers de Genève», à Meyrin, alors même qu’il vient de lancer sa marque, F.P.Journe Invenit et Fecit (avec une première mondiale: son tourbillon à remontoir d’égalité).

Rien de surprenant! Pour ses collaborateurs et amis, l’audace de l’entrepreneur, conjuguée à une ténacité indéfectible, seront ses atouts. Installés depuis l’été 2023 dans de nouveaux locaux, les quelque trente employés des Cadraniers de Genève produisent des «cadrans haut de gamme, pièces uniques, petites et moyennes séries, restauration et SAV».

-

- Nouveaux bâtiments des Cadraniers de Genève et des Boîtiers de Genève, inaugurés en juin 2023, à Meyrin, près de Genève

Comme une évidence

Une conviction profonde accompagne François-Paul Journe depuis ses débuts d’horloger, rue Verneuil, à Paris: «Le cadran est le visage de la montre. Si vous le fabriquez en externe, vos montres auront le même visage que d’autres», explique-t-il. Des paroles aux actes, l’horloger s’est associé «à Cédric Johner et Harry Winston en 2000» pour créer la société Les Cadraniers de Genève.

Il acquiert par la suite les parts de ses premiers associés et ouvre le capital à Vacheron Constantin, dont il rachète également les parts en 2016. Seul maître à bord, il accepte toutefois les commandes d’autres horlogers. Si l’inventivité de François-Paul Journe est unanimement reconnue, la constance esthétique de ses cadrans a aussi très largement contribué à sa renommée.

Avant-gardiste sans limites

Personne avant lui n’avait osé utiliser, sur le cadran d’une montre-bracelet, des vis apparentes et des cerclages métalliques. Les délicates finitions sablées, aux accents de décors grenés, rayonnent dans un paysage délicat où s’invitent une grande date digitale, des phases de lune ou encore une toute autre complication.

Ici, l’horloger se plaît à glisser de subtiles références à une culture horlogère directement inspirée de ses maîtres Janvier, Breguet et Berthoud. Un véritable jeu de piste dans lequel l’horloger montre, autant qu’il l’évoque, un passé glorieux. Il s’agit bien d’éviter l’écueil d’une nostalgie fade et ennuyeuse et François-Paul Journe va oser, de plus en plus.

-

- Polissage d’un cadran de Chronomètre Bleu après les étapes de vernis

Le point d’inflexion se situe probablement en 2008, lors du lancement du Chronomètre Bleu. Pour la première fois dans la collection Invenit et Fecit, le cadran monte sur scène pour assumer le rôle principal. Plébiscité et salué par l’ensemble de l’industrie lors du lancement, son bleu hypnotique annoncera définitivement, une nouvelle ère: l’innovation sans concession.

Le succès commercial du modèle conforte François-Paul Journe: les collectionneurs s’enthousiasment devant sa nouvelle esthétique d’avant-garde, qui innove toujours plus, avec notamment, le cadran entièrement luminescent de la ligne Élégante, pour culminer enfin vers les sommets de la FFC Ford Coppola. Composite aux multiples visages – métalliques, artistiques, horloger –, son cadran est une puissante démonstration de force où s’allient les métiers d’art, l’inventivité et la prouesse technique. Sa réalisation délicate incombe à l’atelier de gravure, piloté par l’époustouflante artiste Jeanne Valentine Ulrich.

-

- Bientôt les doigts de ces mains indiqueront les heures de l’étonnante F.P. Journe FFC (pour Francis Ford Coppola).

Producteur et restaurateur: l’héritier Stern

Au détour d’un échange avec le Dr. Helmut Crott, auteur de l’opus «Le Cadran», ce dernier nous confessait considérer Les Cadraniers de Genève comme les fidèles «héritiers de Stern Créations». En effet, en acceptant de conserver les innombrables catalogues de cadrans de l’illustre cadranier genevois, la société Cadraniers de Genève puise inspiration et connaissance, dans ces archives physiques uniques pour restaurer à l’identique des cadrans datant de 1930 à nos jours.

-

- Appelée aussi décalque, la Tampographie utilise un tampon en silicone ou, ici, en matière organique.

Un fait rare dans le paysage des cadraniers contemporains. La restauration de pièces exceptionnelles exige une solide connaissance du cadran original et requiert une grande finesse d’exécution. Des dizaines de nouveaux clichés sont ainsi souvent produits pour restaurer ou répliquer un seul cadran.

Rares compétences réunies

Les Cadraniers de Genève réunissent, sous un même toit, un nombre surprenant de disciplines. Le parcours de notre visite s’égrène ainsi, des ateliers de mécanique à la décoration, la galvanoplastie, le vernissage, la tampographie, la joaillerie ou encore l’émaillage.

-

- Contrôle visuel de qualité

Il est pourtant d’usage chez d’autres producteurs «haut de gamme», dont la production annuelle ne dépasse pas les 10’000 cadrans, d’avoir recours à des sous-traitants externes, notamment pour la production des appliques ou encore pour un revêtement d’émail. Tout simplement parce qu’il est improbable de maîtriser des dizaines de savoir-faire spécifiques, et d’acquérir l’équipement industriel correspondant. Improbable mais pas impossible, pour François-Paul Journe et Les Cadraniers de Genève…

4/7 | COMBLÉMINE: «MOINS VITE, MOINS VITE!»

Les amoureux de géographie reconnaîtront dans Comblémine le nom d’une rue de la commune de Môtiers, en Suisse. C’est également le nom d’un producteur de cadrans de Saint-Sulpice, dans le Val-de-Travers. Les deux lieux partagent un point commun: l’horloger Kari Voutilainen. Ce dernier vit en effet rue Comblémine lorsqu’en 2014, il rachète aux enchères le cadranier de Saint-Sulpice Dialtech, une société du groupe chaux-de-fonnier Vital Morel Décoration Horlogère (VMDH), en faillite après le décès de son dirigeant en 2013.

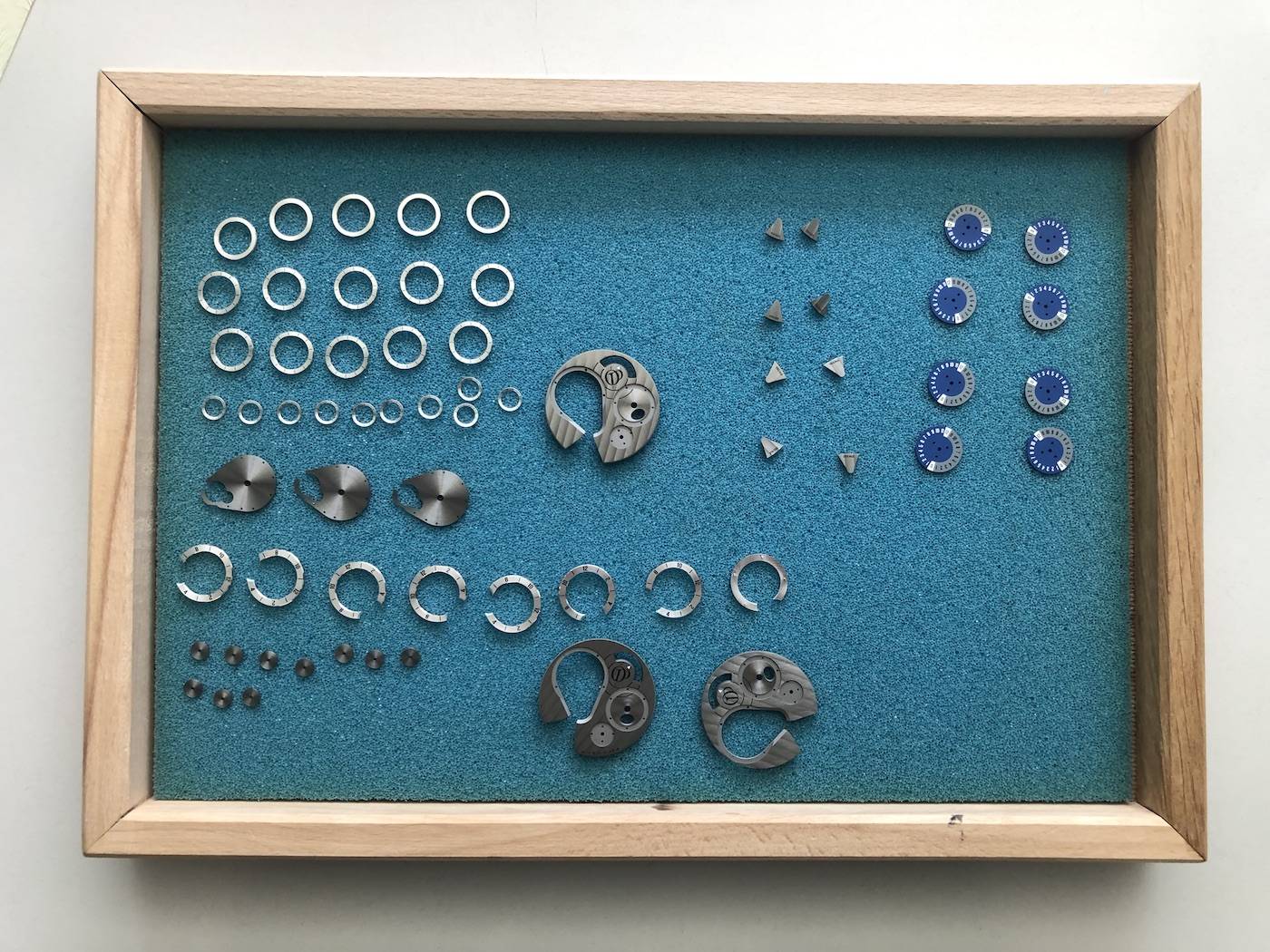

-

- Résine blanche de protection

- © Hubert de Haro / HDH Publishing

Re-baptisée Comblémine, l’entreprise produit à l’époque 20’000 cadrans par an, une quantité démesurée pour les besoins de l’horloger. Aujourd’hui synonyme de très haut de gamme, Comblémine emploie 23 personnes pour une production annuelle de 600 à 800 cadrans. Quant à la «maison mère» Voutilainen, elle représente à peine 10 % de son chiffre d’affaires.

Une amitié de longue date

Les liens qui unissent Kari Voutilainen et Christophe Beuchat remontent au début des années 1990, alors qu’ils évoluent ensemble dans la cellule de restauration de Parmigiani Mesure et Art du Temps, producteur et restaurateur de mouvements, propriété de la fondation Sandoz dès 1996. Ils ne se perdront plus de vue.

Au départ en retraite du directeur de la toute récente Comblémine, en 2017, Kari Voutilainen propose le poste à Christophe Beuchat, alors indépendant. Le tout nouveau directeur a carte blanche, et doit, comme il le confesse, «tout apprendre sur le cadran».

Less is more

Christophe Beuchat a acquis une solide expérience de constructeur de mouvement. Pourtant, il s’étonne: «La gamme opératoire (procédure et temps d’un cycle de fabrication, ndlr) de production de la platine d’un calibre peut tenir sur une demi-page A4, alors qu’il en faudra deux pour un cadran.»

Il adopte alors une première mesure essentielle: il concentre l’outil et les compétences sur quelques phases-clés de la production et n’hésite pas à recourir à des collaborations externes, où «d’autres sont bien meilleurs».

L’usinage comme pierre angulaire

Il réalise ensuite à quel point l’usinage – la première étape du cycle de production d’un cadran – est cruciale. C’est dans l’atelier mécanique, où évoluent des programmateurs de machines à commandes numériques (CNC), que la matière première arrive en brut, pour être ensuite patiemment usinée: «La base de notre travail est d’obtenir une belle ébauche, plate, propre et sans bavure.»

A posteriori, les multiples traitements de surface – anglage main, polissage, satinage ou encore sablage, giclage, côtes de Genève, soleillage – exigent, en effet, un état de surface parfait.

Sur mesure

Ici, le visiteur ne trouvera aucune presse industrielle, étampe ou outil de frappe de cadrans. L’ensemble de la production est usiné à l’atelier mécanique, sur des CNC programmées à chaque nouveau cadran. Ce choix n’est pas anodin. C’est le fruit d’une décision industrielle, détaille le dirigeant: «Lorsqu’une étampe, seule, coûte jusqu’à 5’000 francs, il est impossible d’accepter des commandes de trois cadrans.»

Or, Comblémine souhaite précisément servir une clientèle exigeante, qui peut ne commander «qu’un seul cadran». Il s’agit parfois de jeunes horlogers ou de projets embryonnaires, évoluant par la suite en marque. L’ouverture de l’entreprise aux demandes sur mesure reste une gageure atypique, car l’usage chez les cadraniers est de refuser des commandes inférieures à 100 cadrans.

-

- Posages de décoration pour cerclage et anglage main

Faire perdurer le savoir-faire

Lors du rachat de Dialtech en 2014, Kari Voutilainen avait souhaité conserver tous les emplois et par là même l’expérience acquise. Aujourd’hui, à l’instar de toute l’industrie horlogère, la pénurie générale de main d’œuvre complique le recrutement. Mais Christophe Beuchat reste optimiste. En quelques années, il a su former et conserver une équipe qui assure le dédoublement de tous les postes; en l’absence d’un employé, l’activité ne s’arrête pas pour autant.

Par ailleurs, à toutes les étapes de production, de l’usinage à la décoration et à la mise en couleur, il n’est pas rare de l’entendre répéter: «Moins vite, moins vite!» pour s’assurer d’un résultat final irréprochable. Un vrai luxe!

5/7 | LES FILS D’ARNOLD LINDER SA: MANUFACTURE DE «CADRANS SOIGNÉS»

Jean-Paul Boillat, ingénieur électricien de formation, n’avait «rien à faire dans l’horlogerie», nous confesse-t-il. Pourtant, en 1982, à l’instigation de Valentin Piaget, il rachète le cadranier du Locle, Les Fils d’Arnold Linder, pour transformer, en quatre décennies, cette société en une manufacture de «cadrans soignés», tout à la fois discrète et ancrée.

Symbiose parfaite

C’est un euphémisme que de parler de symbiose entre l’administrateur délégué Jean-Paul Boillat et sa société. Le professionnel incarne l’entreprise depuis quatre décennies. Il a conçu les plans de son implantation en 2000, lors du déménagement du Locle au Bois. Depuis, il a acquis toutes les machines à commande numérique, robots laser et autres équipements, a recruté l’ensemble de ses 120 employés, a négocié les permis auprès des autorités compétentes, et connaît dans le détail les circuits d’eau, d’air, de refroidissement, de rinçage…

-

- Appliques fixées sur un bouclard, après bain galvanique

Il sélectionne personnellement, chaque année, les 25 tonnes de sel indispensable au détartrage partiel de l’eau qui «prend sa source à 700 mètres de profondeur, dans le vallon de Saint Imier». Intarissable, c’est une joie de l’entendre décrire l’un après l’autre, dans le plus infime des recoins, les ateliers de la Manufacture.

La transmission? Une question que Jean-Paul Boillat élude: «Un jeune employé met trois à cinq ans à commencer à comprendre la complexité du métier.» Selon lui, le mot même de cadranier est «une vue de l’esprit»: produire un cadran suppose maîtriser des métiers très divers. On l’aura compris, l’administrateur n’est pas prêt pour la retraite.

-

- Pose de matière luminescente

Manufacture

Nous avions rencontré le bouillonnant Boillat en 2007 déjà, lors d’une visite dans les locaux des Bois. À l’époque, il produit 200 cadrans par jour et ne vise pas «la production de masse». Quinze ans plus tard, les valeurs perdurent: entre 60’000 et 80’000 cadrans sortent chaque année des ateliers des Bois, pour une capacité singulière de gérer entre 12 à 15 références différentes par jour, adage des très rares cadraniers totalement intégrés.

Le mot manufacture, ce terme si galvaudé, épouse pourtant comme un gant la signature de l’entreprise. Toutes les étapes habituelles, de la mécanique à la galvanoplastie et à la décoration, y sont bien représentées. Fait plus rare, les appliques, les posages et même les outils de contrôle voient également le jour dans cet établissement.

-

- Préparation d’un cadran en nacre

Un unique client

Les flux et la logistique des Fils d’Arnold Linder ont justement été peaufinés pour per-mettre une flexibilité indispensable pour satisfaire l’unique client de la société: le groupe Franck Muller. En 2000, Jean-Paul Boillat rencontre pour la première fois Franck Muller, puis Vartan Sirmakes, co-propriétaires du groupe Franck Muller.

Désireux de garantir les livraisons que le cadranier MOM le Prélet, aux Geneveys-sur-Coffrane, assure avec difficulté, Franck Muller et Vartan Simarkes proposent à Jean-Paul Boillat d’intégrer, en nom propre, le capital de la nouvelle Société Anonyme pour un tiers chacun. Le dernier tiers sera conservé par l’actuel administrateur délégué.

L’accord permettra à l’administrateur de développer son outil de production selon ses propres ambitions et de relever tout à la fois les défis créatifs de Genthod, siège du Groupe Franck Muller. Un mariage qui frise le quart de siècle, pour le bonheur des deux sociétés.

6/7 | QUADRANCE ET HABILLAGE: POLYVALENCE

L’entreprise Quadrance et Habillage voit le jour en 2006, à Fleurier, sous l’impulsion de la Fondation Sandoz. Cette dernière, après avoir lancé dix ans plus tôt la marque Parmigiani, «verticalise» sa production et multiplie les investissements industriels dans de nouvelles usines de composants, à l’instar du boîtier, du spiral ou encore du cadran.

Quadrance et Habillage est le résultat de cette stratégie. Initialement implantée à Fleurier, elle déménage vers La Chaux-de-Fonds en 2012, pour occuper les anciens bâtiments du producteur de boîtes Calame & Cie, entretemps racheté par Patek Philippe.

Transmission et polyvalence

Steve Simonetti est chef de projet industrialisation chez Quadrance et Habillage, dans une équipe de 60 personnes travaillant à la production de boîtiers et de cadrans, à savoir de la pièce unique aux 300 cadrans par jour, pour un total de 10’000 unités par an.

«Notre hiérarchie est plutôt transversale», nous rappelle-t-il lors d’une rencontre dans les locaux chaudefonnier de l’entreprise. Ici, le mot d’ordre est aux «valeurs humaines» et à l’échange constant entre les employés.

L’enjeu est de taille: l’entreprise dépend aussi d’une forte «polyvalence» des tâches. La pénurie de main d’œuvre et l’absence actuelle de formation spécialisée imposent une formation interne continue. La pose correcte des appliques, par exemple, est acquise in situ par transmission d’un opérateur à son apprenti(e).

-

- Cadran en aventurine

Les deux poumons

D’une entreprise à l’autre, le processus de production d’un cadran varie peu. Il semble régi par une loi universelle, héritée d’un siècle de pratique: «la règle de trois». De quoi s’agit-il? De la matière brute au cadran prêt à être expédié, le métal traverse invariablement, trois secteurs de l’entreprise: 1. La Mécanique, 2. La Galvanoplastie et 3. La Décoration (qui inclut la pose couleur).

Steve Simonetti l’assure: «Nos deux poumons sont la Mécanique et la Galvanoplastie.» Alors que le client final sera admiratif devant le rendu parfait d’un anglage ou l’élégance d’un azurage, le gestionnaire sait que la qualité se joue en amont. Toute bavure, toute trace, si microscopique soit elle, ayant échappé à l’œil averti des mécaniciens, ne se révèle parfois qu’à la fin du cycle complet. Réduire les défauts et les retours impose donc une attention de tous les instants.

-

- Cadran aux fines lignes colorées, inspiré du réseau de métro londonien. À l’arrière-plan: tampon en silicone, utilisé pour la décalque

- © Hubert de Haro / HDH Publishing

Sérénité

«Nous sommes une petite équipe qui produit des volumes modestes par client, souvent de l’ordre de trente à quarante cadrans», conclut Steve Simonetti. Quadrance et Habillage, «créée pour servir Michel Parmigiani», n’a ni la mission ni la vocation d’entrer dans une course à l’équipement industriel.

Ici, 100 % de l’usinage est assumé par des machines à commande numérique, en mode fraisage (retrait de matière sur cadran fixe) ou en mode burinage (retrait sur cadran mobile). Lors d’une visite, l’attention ne sera jamais perturbée par le brouhaha typique des presses, frappant des milliers de cadrans.

La taille compacte de Quadrance et Habillage n’est pas vécue comme une entrave, bien au contraire. La conviction du travail bien fait insuffle une certaine «sérénité» à Steve Simonetti et augure d’un bel avenir.

7/7 | DONZÉ CADRANS: TOUT POUR L’ÉMAIL

L’entreprise Donzé Cadrans voit le jour en 1972, sous l’impulsion du maître émailleur Francis Donzé. Un demi-siècle plus tard, les quelque 10 employés de la société, installés dans une belle demeure du Locle anciennement occupée par le cadranier Les Fils d’Arnold Linder, restent fidèles à leurs origines.

Lors d’une visite, ne vous attendez donc pas à découvrir des machines à commande numérique. Ici, les artisans passionnés et spécialisés convoquent exclusivement les techniques traditionnelles de l’émaillage.

-

- «Bibliothèque» constituée d’une large palette d’oxydes métalliques colorés, base des futurs émaux

L’effet Schnyder

Bien avant de formaliser le rachat de Donzé Cadrans le premier septembre 2011, l’ancien propriétaire de la marque Ulysse Nardin, Rolf Schnyder, était déjà un client assidu de la société, aux mains de Francine Donzé – fille du fondateur - et de son époux Michel Vermot.

À l’époque déjà et aujourd’hui encore, la marque Ulysse Nardin assume son penchant prononcé pour l’émail et perpétue ce savoir-faire exceptionnel en déclinant pour des séries très limitées la gamme des techniques offertes: émail cloisonné, flinqué ou champlevé – ou bien celle des cadrans en émail uniformes et monochromes.

-

- Afin de réduire sa granulorité, la poudre d’émail est broyée à l’aide d’un pilon en verre ou en agate.

Émail «grand feu»

La technique – appelée aussi «grand feu» - a longtemps permis de préserver les cadrans métalliques – en or, cuivre ou laiton – des outrages du temps, de l’humidité et de la lumière.

Pendules, pendulettes, montres de poche et enfin montre bracelet affichent ainsi un cadran immaculé, du fait de la superposition de couches d’oxydes métalliques, portés ensuite à des températures oscillant entre 750 et 850 degrés.

Avec environ 1’200 cadrans produits chaque année, Donzé Cadrans fait figure de proue de l’émail et se démarque très nettement des ateliers spécialisés dans une ou autre technique d’émaillage. Des marques telles que Czapek ou Lang & Heyne par exemple, soucieuses de la conservation des couleurs et des brillances de leurs cadrans, que seul l’émail peut garantir, ont recours à ses services. En cela, comme l’assure Claude-Éric Jan, directeur de Donzé Cadrans, la société suit «les principes ancestraux et la plus pure tradition de l’émail grand feu».

-

- Les plaques métalliques revêtues d’émail sont déposées au four, pour y être cuites à plus de 800°C. Le temps de cuisson et l’épaisseur de la couche d’émail déterminent la couleur de chaque cadran, et lui confèrent ainsi un charme artisanal unique.

Effet papillon

«Nous achetons chaque année plus de vingt kilogrammes d’émail, essentiellement à Limoges, chez Soyer, avec qui nous entretenons une belle relation commerciale» précise Claude-Éric Jan. Les cadrans émaillés fonctionnent en effet comme une splendide carte de visite pour Soyer - ce géant des émaux qui en produit annuellement 200 à 300 tonnes.

L’émail fait rêver. Il fascine un public de niche, à la recherche d’authenticité. En cela, il se révèle être un formidable ambassadeur de l’horlogerie fine tout autant qu’un incroyable déclencheur d’émotions. L’entreprise Donzé Cadrans, installée Rue de l’Avenir, a de beaux jours devant elle.

CHRONOLOGIE: UNE VAGUE DE RACHATS