’il fallait nommer une marque à la pointe de la recherche en matériaux innovants, ce serait sans doute elle... La disruption horlogère appliquée par la société des Breuleux depuis 2001 mêle étroitement nouvelles formes, esthétique audacieuse et intégration de nouveaux matériaux dans la montre.

La marque figure ainsi parmi les pionniers de l’application en horlogerie de nouveaux types de carbone, de nouvelles utilisations du saphir ou encore de l’introduction du graphène plus récemment, grâce aussi à ses partenariats en aéronautique (Airbus Corporate Jets) ou en automobile (McLaren), industries où ces nouveaux matériaux sont souvent déjà intégrés de longue date. En arrivant dans les locaux jurassiens de la marque, on remarque d’abord le chantier d’extension du site de production en cours. Valgine, ProArt ou encore Horométrie –qui gère la distribution des montres – sont regroupées sous l’entité Richard Mille. Et ainsi commence la visite.

Valgine et ProArt, les deux piliers de Richard Mille

D’un côté, Valgine est une société fondée il y a plus d’un siècle par la famille de Dominique Guenat, l’associé de Richard Mille depuis les débuts de l’aventure. C’est là que les montres sont assemblées, mais aussi pensées, puisque le bâtiment abrite le bureau technique fort d’une vingtaine de personnes. Les lieux sont chargés d’histoire, Valgine ayant longtemps fourni des mouvements à des grands noms de l’horlogerie locale, avant de se reconvertir dans le private label. C’est à l’époque où il travaille pour Mauboussin, alors client de Valgine, que Richard Mille fait la connaissance de Dominique Guenat.

-

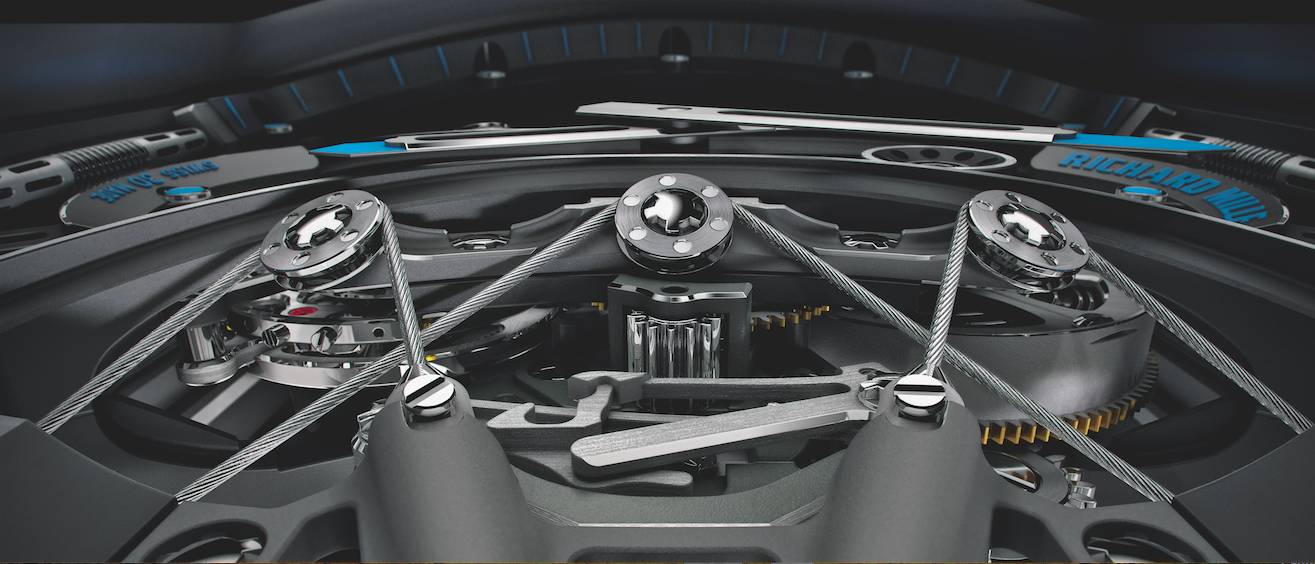

- RM 50-03 McLaren F1

Juste en face, on trouve les locaux ultra-contemporains de ProArt, structure fondée en 2013 chargée de la production des boîtiers des montres, ainsi que de l’usinage de certains composants comme les platines et les ponts. Seule exception, confiée à des tiers: la conception des boîtes saphirs. Le site des Breuleux emploie un total de quelque 150 personnes, «dont plus de 50% de Francs-Montagnards», souligne-ton dans une marque qui se veut très ancrée dans sa région tout en faisant bouger les limites de la créativité horlogère et en ornant les poignets des nouvelles élites de la planète.

Augmentation de la production

L’exercice – associer la rigueur des horlogers jurassiens au sens du style de son créateur, sur des modèles identifiables entre mille et à des prix hors du commun – a jusque là fort bien réussi à Richard Mille: l’an passé, alors que l’industrie commençait péniblement à se remettre du grand coup de froid de ces quatre dernières années, la production est passée de 3’500 à 4’000 montres. Et Richard Mille entend sortir pas moins de 4’600 modèles de ses ateliers cette année.

Depuis 2001, la société a développé sept mouvements maison. «Ici, les employés assemblent la montre de A à Z, à la différence de ce qui peut se faire dans d’autres marques», souligne Julien Boillat, directeur technique chez Valgine. Une équipe est dédiée aux mouvements et une autre à l’habillage.

Quelques horlogers sont quant à eux spécifiquement responsables des tourbillons. La marque travaille également étroitement avec trois spécialistes du calibre: Vaucher Manufacture, Dubois Dépraz et Renaud Papi. «A l’heure actuelle, Renaud Papi nous fournit les tourbillons, mais nous aurons bientôt notre tourbillon maison», précise Julien Boillat.

-

- RM 53-01 Tourbillon

Le tournant du Carbone TPT®

Cette augmentation de la production s’accompagne d’un effort toujours soutenu sur la recherche en matériaux. «Nous travaillons en ce moment même sur trois ou quatre pistes de nouveaux matériaux aujourd’hui utilisés dans d’autres industries et que nous allons introduire en horlogerie, explique Julien Boillat. C’est ce que nous avons déjà fait par exemple avec le titane- aluminium utilisé par Airbus ou le Carbone TPT® utilisé en voile et en F1. Nous testons l’usinage de ces matériaux innovants grâce à notre parc de machines moderne.»

Un tournant dans la recherche matériaux a été opéré en 2013 avec la collaboration entre Richard Mille et la société NTPT® (pour North Thin Ply Technology), basée à Renens. Cette entreprise s’est notamment faite connaître pour avoir réalisé le carbone noir ultra-léger utilisé sur les bateaux d’Alinghi.

«Nous travaillons en ce moment même sur trois ou quatre pistes de nouveaux matériaux aujourd’hui utilisés dans d’autres industries et que nous allons introduire en horlogerie.»

On trouve d’ailleurs toujours aujourd’hui dans les locaux de Richard Mille un bout ployé pour les premiers tests de carbone par la marque. Quelque 2’000 boîtiers en composite Carbone TPT® devraient être produits cette année chez ProArt, soit environ 40% de la production totale des boîtiers.

Le carbone est pourtant une matière très abrasive, ce qui le rend difficile à usiner. La solution: employer des outils à revêtement... en or. Chaque outil doit néanmoins être remplacé après l’usinage de vingt composants. C’est naturellement au poignet de Rafael Nadal qu’a été aperçu, en 2014, le modèle RM 35-01 en Carbone TPT® noir qui se compose de 600 couches parallèles obtenues par la division de fibre de carbone.

Ces différents «niveaux », d’une épaisseur maximale de 30 microns, sont ensuite imprégnés de résine avant d’être «tressés» sur une machine dédiée qui modifie l’angle de la trame à 45° entre les couches de carbone. Chauffé à 120 C° à une pression de 6 bars, le carbone est ensuite prêt à être traité sur les machines CNC de ProArt pour former le boîtier.

La quête de la légèreté

Quels en sont les avantages? Selon la marque, ce Carbone TPT® réduit les risques de micro-ruptures du matériau de 25% et d’apparition de micro-fissures de 200% par rapport à d’autres composites. Mais surtout, et plus globalement, le carbone est apprécié pour ses propriétés de légèreté et de résistance, deux critères que l’on pourrait légitimement citer comme étant les leitmotivs de Richard Mille. Sans oublier les qualités esthétiques propres à l’usinage spécifique de ce matériau.

Le modèle le plus léger réalisé par la marque, la 27-01 Tourbillon Rafael Nadal, qui pèse moins de 19 grammes, possède ainsi un boîtier composé de nanotubes de carbone à très faible densité. A noter également que son mouvement a été réalisé en titane et Lital®, un alliage de lithium contenant de l’aluminium, du cuivre, du magnésium et du zirconium, utilisé également dans de nombreuses pièces d’avions tel que l’A380, d’hélicoptères, de fusées, de satellites ou encore de Formule 1. Difficile de faire plus «richardmillesque»!

Le quartz... différemment

Ce n’est pas tout. Ensemble, Richard Mille et NTPT® ont ensuite participé à l’élaboration d’un nouveau matériau, le Quartz TPT® coloré, qui est constitué de fils de quartz appliqués par couches successives. Là encore, la première montre équipée par ce nouveau matériau a pu être aperçue au poignet de Rafael Nadal en 2015.

Le calibre tourbillon à remontage manuel et platine monocoque en Carbone TPT® de la RM 27-02 est logé dans un boîtier composé d’un mélange de cabone et de quartz. La technologie utilisée pour la conception et l’usinage de ce dernier matériau se rapproche de celle déjà employée pour le Carbone TPT®, tout en étant encore plus complexe: plus de 600 couches de filaments de quartz sont imprégnées d’une résine blanche puis intercalées entre les couches de Carbone TPT®, par un système qui modifie l’orientation des fibres de 45° entre deux couches.

«Le carbone est une matière très abrasive, ce qui le rend difficile à usiner. La solution: employer des outils à revêtement... en or. Chaque outil doit néanmoins être remplacé après l’usinage de vingt composants.»

«Notre nouveau parc machines va nous permettre d’usiner davantage de Quartz TPT® coloré, dont la production reste très minoritaire par rapport aux boîtes en titane et en or», souligne Julien Boillat: Parmi les coloris réalisés jusqu’à présent figurent le jaune et rouge, le blanc, l’orange ou encore le bleu. Outre ces propriétés esthétiques, le boîtier en quartz permet aussi une résistance plus grande aux ondes électromagnétiques.

On l’aura compris: observer le poignet de Rafael Nadal sur terre battue à Roland-Garros peut réserver des surprises en termes de matériaux... y compris sur le bracelet. La marque a ainsi commencé à nouer le poignet de son champion de velcro dès 2010. Pourquoi? «Rafael Nadal fait son revers à deux mains et la boucle ardillon le blessait, précise Julien Boillat. Par ailleurs, ces bracelets sont très agréables au porter et permettent un réglage très précis.»

Le graphène introduit en 2017

Un autre modèle a constitué un tournant pour la marque en termes de recherche matériaux, également en partenariat avec NTPT®: la RM 50-03 McLaren F1, présentée au SIHH 2017. Il s’agit du tourbillon chronographe à rattrapante le plus léger au monde (38 grammes) et surtout de la première introduction en horlogerie du graphène.

Ce nouveau matériau suscite tous les fantasmes depuis sa synthèse en 2004 par Andre Geim à l’Université de Manchester, car il possède une très haute conduction thermique et plusieurs scientifiques le voient déjà révolutionner le stockage de l’énergie dans le monde de demain, parmi de nombreuses autres applications possibles.

-

- RM 71-01 Tourbillon Talisman

En ce qui concerne l’horlogerie, la marque précise que la résistance du graphène à la rupture est 200 fois supérieure à celle de l’acier, tout en étant 6 fois plus léger. Le boîtier en Graph TPT® est produit grâce à l’injection de graphène dans le carbone pour obtenir des gains en légèreté et en résistance. Plus spécifiquement, le graphène est injecté dans la résine imprégnant les filaments de carbone.

Saphir et autres matériaux

Richard Mille a aussi figuré parmi les pionniers de l’utilisation de boîtiers saphir, avec l’introduction de la RM 56-01 Tourbillon Sapphire au SIHH en 2012. Composé de cristaux d’oxydes d’aluminium contenant des traces d’autres oxydes qui lui confèrent sa couleur (titane et fer pour le bleu, vanadium pour le violet, chrome pour le rose, fer pour le jaune et le vert), le saphir est particulièrement prisé pour sa transparence. Son usinage est très délicat: il faut compter 1’000 heures de travail pour produire un boîtier saphir. Son prix va bien au-delà du million.

Le titane passerait quant à lui presque pour un matériau «traditionnel » chez Richard Mille: il équipait en effet déjà la première montre présentée en 2001, la RM 001. A la dernière édition du SIHH, la marque a mis l’accent sur la résistance de la glace saphir de son modèle RM 53-01 Tourbillon Pablo Mac Donough. La marque a breveté un verre saphir feuilleté conçu pour résister aux chocs qui surviennent lors d’une partie de polo.

Chaque élément de la montre passe ainsi dans les laboratoires R&D de la marque dans le but de concilier ce qui paraissait inconciliable: la légèreté et la résistance. Cette recherche implique aussi un prix très important à l’unité de production. Et jusqu’à présent, personne n’a pu rivaliser sur ce terrain-là.